Résumé de l’article en bref

Vous cherchez à comprendre ce qu’est une smart factory, et ce qu’elle peut vous apporter concrètement. Une usine intelligente repose sur la connexion des machines, capteurs et logiciels, afin d’exploiter la donnée en temps réel et piloter l’activité industrielle de manière plus fine.

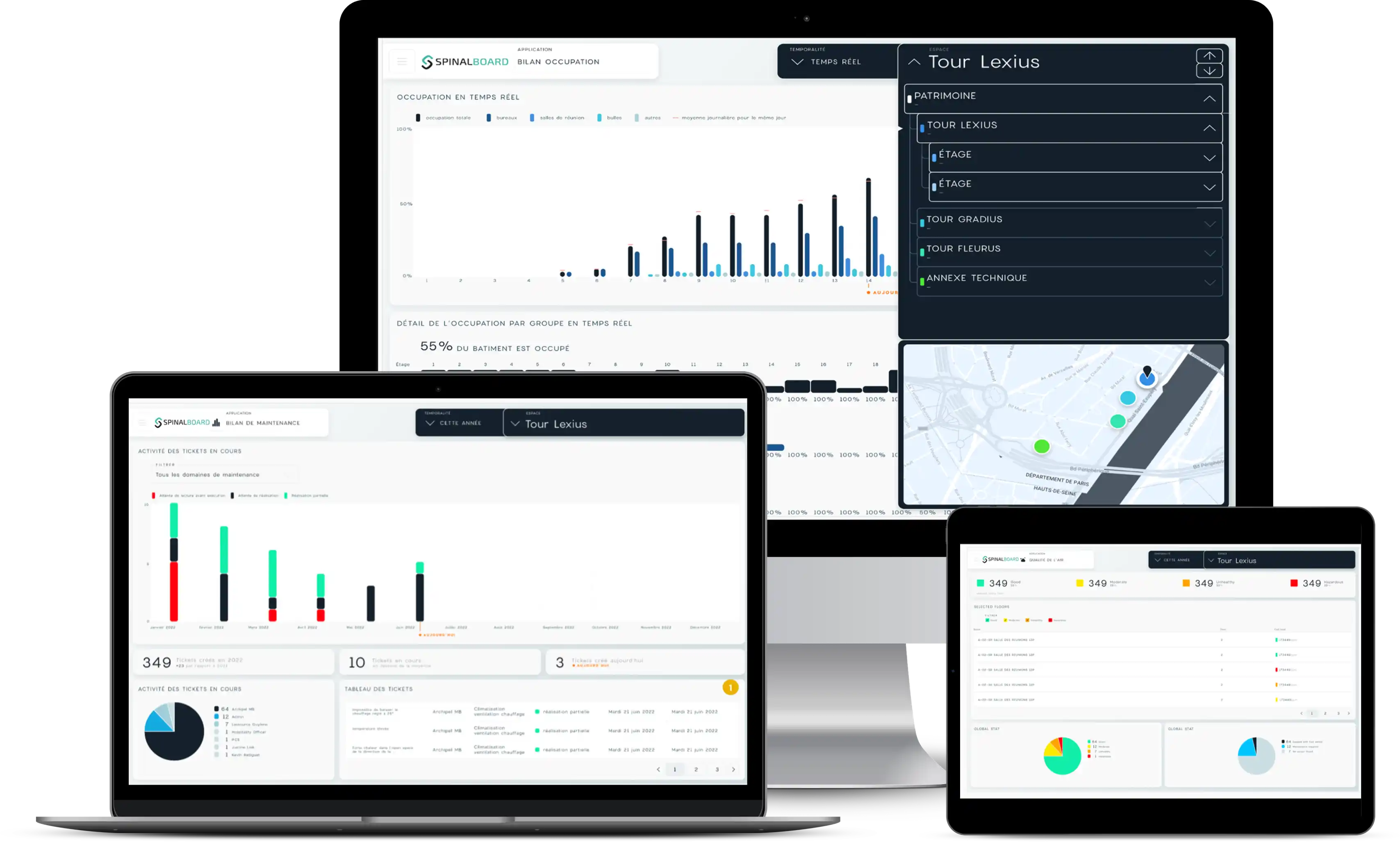

Grâce à la centralisation des données, vous gagnez en visibilité sur la production, l’énergie, la maintenance et la qualité. Les outils de supervision, d’automatisation et d’analyse permettent d’anticiper les incidents, d’ajuster les processus et d’améliorer les performances au quotidien.

La smart factory s’appuie sur une intégration verticale et horizontale, reliant le terrain aux outils décisionnels, et les équipes entre elles. Elle aide à optimiser les coûts, renforcer la traçabilité, réduire les arrêts, et aligner performance industrielle et enjeux environnementaux.

Qu’est-ce qu’une smart factory ?

Une smart factory, ou usine intelligente, est un environnement industriel connecté qui exploite la donnée en continu pour piloter la production, l’énergie, la maintenance et les flux opérationnels. Elle repose sur l’interconnexion des machines, systèmes industriels, capteurs et logiciels métiers afin d’obtenir une vision unifiée et contextualisée de l’activité.

En centralisant les informations issues du terrain, vous améliorez la compréhension des performances industrielles, la réactivité face aux aléas et l’alignement entre production, qualité et consommation énergétique. La smart factory s’inscrit dans une logique de transformation industrielle durable, orientée performance, traçabilité et optimisation des ressources.

Comment fonctionne une smart factory ?

Connectivité et collecte de données

Le fonctionnement d’une smart factory repose sur la connexion des équipements industriels : machines de production, lignes automatisées, capteurs, automates, compteurs énergétiques et systèmes de supervision. Ces éléments collectent des données opérationnelles en temps réel sur la production, l’état des équipements, les consommations énergétiques et les flux de matières.

La centralisation de ces données dans une plateforme unique permet une lecture fiable et homogène de l’activité, quel que soit le niveau de complexité du site industriel. Vous accédez ainsi à des indicateurs exploitables pour analyser les performances et identifier les leviers d’optimisation.

Automatisation et intelligence

Les données collectées alimentent des mécanismes d’automatisation et d’analyse avancée. Les systèmes industriels ajustent les paramètres de fonctionnement des équipements en fonction des conditions réelles de production. L’analyse intelligente des données permet d’identifier des écarts, des dérives de consommation ou des baisses de rendement.

Cette approche favorise une meilleure anticipation des incidents, une gestion plus fine des cycles de production et une cohérence accrue entre performance industrielle et maîtrise énergétique.

Intégration verticale et horizontale

La smart factory repose sur une intégration verticale entre le terrain industriel, les outils de supervision et les systèmes décisionnels. Les données circulent des capteurs jusqu’aux tableaux de bord de pilotage, offrant une vision consolidée de l’ensemble du site.

Elle s’appuie également sur une intégration horizontale entre les différentes fonctions : production, maintenance, énergie, qualité, logistique et systèmes d’information. Cette transversalité permet une coordination renforcée des équipes et une exploitation plus fluide des données à l’échelle de l’entreprise.

Les technologies clés d’une smart factory

- Capteurs industriels et IoT pour mesurer la production, l’énergie, les flux et l’état des équipements

- Systèmes de supervision industrielle pour visualiser et analyser les données en temps réel

- Automates programmables et contrôle industriel pour réguler les processus de production

- Plateformes de données et analytics pour contextualiser, croiser et exploiter les informations

- Intelligence artificielle et algorithmes d’analyse pour détecter anomalies et tendances

- Interopérabilité avec les systèmes existants (MES, ERP, GMAO, GTB, API industrielles)

Jumeau numérique industriel pour simuler les scénarios de production et d’exploitation

Les avantages business d’une smart factory

- Pilotage industriel en temps réel avec une vision globale et partagée

- Optimisation des coûts de production par une meilleure maîtrise des ressources et de l’énergie

- Réduction des arrêts de production grâce à l’analyse des données et à la maintenance prédictive

- Amélioration continue de la qualité par le suivi précis des paramètres industriels

- Traçabilité renforcée des processus et des données pour répondre aux exigences réglementaires

- Alignement entre performance industrielle et objectifs environnementaux

- Valorisation des actifs industriels par une exploitation plus efficiente et durable

Étapes pour implémenter une smart factory dans ton entreprise

- Analyse des processus industriels existants

Cartographiez les flux de production, les équipements, les consommations énergétiques et les points de friction. Cette étape permet d’identifier les zones à optimiser et les données déjà disponibles. - Définition des objectifs opérationnels et énergétiques

Clarifiez les priorités : performance industrielle, réduction des consommations, qualité, traçabilité ou maintenance. Les objectifs orientent le choix des technologies et des indicateurs. - Connexion des équipements et des systèmes

Déployez des capteurs, compteurs et interfaces industrielles pour collecter les données de production et d’énergie. L’interopérabilité avec les systèmes existants (MES, ERP, GMAO) garantit une vision unifiée. - Centralisation et contextualisation des données

Regroupez les données dans une plateforme de pilotage unique afin de croiser production, énergie, maintenance et qualité. La donnée devient exploitable à l’échelle du site industriel. - Mise en place des outils de supervision et d’analyse

Déployez des tableaux de bord industriels, des outils d’analyse et des scénarios d’automatisation pour suivre les performances et détecter les dérives. - Accompagnement des équipes et amélioration continue

Impliquez les équipes opérationnelles dans l’exploitation des données et ajustez les usages pour inscrire la smart factory dans une dynamique d’optimisation durable.

Métriques et indicateurs clés de performance (KPIs)

- Consommation énergétique par unité produite

- Taux de disponibilité des équipements

- Rendement global des équipements (TRS)

- Temps d’arrêt et fréquence des incidents

- Qualité de production et taux de non-conformité

- Productivité par ligne ou par atelier

- Émissions de CO₂ liées à la production

- Coûts de maintenance et d’exploitation

Ces indicateurs offrent une lecture factuelle des performances industrielles et facilitent les décisions opérationnelles.

Quelle est la différence entre smart factory et smart manufacturing ?

La smart factory désigne le site industriel connecté et ses infrastructures numériques. Le smart manufacturing correspond à l’approche globale de transformation des processus de production à l’échelle de l’entreprise. La smart factory constitue un pilier opérationnel du smart manufacturing.

Quelles industries peuvent bénéficier d’une smart factory ?

Les industries de process, la fabrication discrète, l’agroalimentaire, la pharmaceutique, l’automobile, l’énergie et la logistique tirent parti d’une usine connectée. Toute organisation disposant d’équipements industriels et de données exploitables bénéficie d’une meilleure visibilité et d’un pilotage optimisé.

Une smart factory remplace-t-elle les travailleurs humains ?

Une smart factory valorise les compétences humaines en automatisant certaines tâches répétitives et en fournissant des données fiables pour la prise de décision. Les équipes se concentrent sur l’analyse, la supervision et l’amélioration des performances, dans un environnement industriel plus maîtrisé.

Qu’est-ce qu’une Smart Factory ?

Une smart factory est une usine connectée qui collecte et analyse les données des machines, capteurs et systèmes industriels pour optimiser la production, l’énergie et la maintenance. Elle offre une vision centralisée de votre activité et permet une prise de décision rapide et efficace.

Grâce à l’automatisation, l’analyse intelligente et l’intégration des systèmes, vous améliorez la performance, la qualité et la traçabilité tout en maîtrisant vos coûts et votre consommation énergétique.